Автоматизированная система мониторинга обжиговой печи

Система предназначена для мониторинга (контроля) технологических параметров процесса обжига, а также контроля и диагностики, оборудования обжиговой печи (в т. ч. ведение архивов, отчётов тревог, сигнализацией c предупреждением аварийных ситуаций).

Главными целями перехода от классического оборудования КИПиА, которым была оснащена печь, является:

- повышение надежности всего комплекса средств в целом;

- расширение возможностей анализа процессов на объекте автоматизации и оперативности управления;

- использование эффективных инструментов для оценки работы персонала и корректировки его поведения непосредственно в ходе работы;

- повышение эффективности контроля над производством за счет использования мощного графического интерфейса современных SCADA-систем, улучшающих восприятие оператором данных технологического процесса и дающих возможность отслеживания их динамики.

Архивирование в промышленные БД (SIAD) и записи в БД (SQL) измеряемых параметров дает возможность анализировать поведение печи в различных режимах работы и передавать данные на верхний уровень, что особенно важно для технолога и начальника цеха (интеграция в верхний уровень MES управления предприятием).

ОПИСАНИЕ СИСТЕМЫ

Система имеет в своём составе:

- верхний уровень — ПТК, включающий в себя промышленные компьютеры и сервера СУБД, принтеры, интерфейс передачи данных Ethernet и ПО;

- нижний уровень — датчики, ПЛК, периферийные устройства ввода/вывода сигналов с периферийных устройств, локальные панели и т. п.

- Нижний уровень обеспечивает сбор информации от периферийных устройств и диагностику модулей ввода/вывода.

Программная часть комплекса выполнена на базе SCADA-системы TRACE MODE 6. В данной реализации ПТК заложена структура, которая позволяет при необходимости включить функции системы, обеспечивающие управление отдельными механизмами печи и защитные блокировки оборудования при превышении уставок.

Базовый уровень системы реализован на базе PC-совместимых контроллеров ICP DAS, обеспечивающих полный объём функциональных возможностей системы. Съём аналоговых сигналов с первичных преобразователей выполнен в виде коммутаций с использованием двухпроводных линий для датчиков с токовым выходом, трёхпроводных линий для термопреобразователей сопротивления и компенсационных линий для термоэлектрических преобразователей.

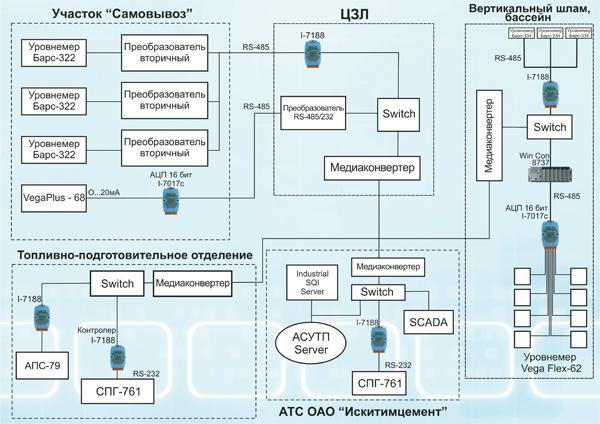

СХЕМА ПРОЕКТА

ПРЕИМУЩЕСТВА, ОПРЕДЕЛИВШИЕ ВЫБОР ОБОРУДОВАНИЯ

- высокая гибкость;

- низкие затраты на наладку и обслуживание;

- гибкость и возможности наращивания производительности за счет использования модульных структур;

- оптимальная подгонка к требованиям цементного производства;

- стандартные интерфейсы Ethernet (ModBus TCP/IP), RS-485 (DCON, ModBus RTU);

- наличие сертификата Российского образца на соответствие типу средств измерений, а также сертификат РОСГОСТЕХНАДЗОРА.

ОБОРУДОВАНИЕ ICP DAS

- Контроллер W-8737 на основе ОС WinCE c поддержкой программирования в среде ISaGRAF

- Встраиваемые интерфейсные модули I-8144 и 8172

- Встраиваемые модули ввода-вывода I-8017, I-8040, I-8041

- Контроллер I-7188EX на основе ОС MiniOS7

- 8-канальные модули аналогового ввода I-7017C

- Ethernet-коммутаторы с оптоволоконными портами NS-205FT